Произведено от слов «Усиление света за счет вынужденного излучения излучения». Лазеры были олицетворением эффективности и качества обработки материалов с момента их появления в шестидесятых годах.

Они предложили совершенно новую форму энергии, которая, в свою очередь, пригодилась для использования в производстве, медицине и связи. Лазеры, способные нагревать, плавить и даже испарять материал, считаются идеальной средой для передачи интенсивной, но контролируемой энергии. Обратите внимание на производство лазерных станков, которые вы можете заказать для себя.

Безусловно, наиболее популярным применением лазеров является резка.

Лазерная резка — это в основном термический процесс, при котором сфокусированный лазерный луч используется для плавления материала в определенной области. Коаксиальная газовая струя используется для выброса расплавленного материала и создания пропила. Непрерывный рез производится путем перемещения лазерного луча или заготовки под управлением ЧПУ. Существует три основных разновидности лазерной резки: резка плавлением, газовая резка и дистанционная резка.

При резке плавлением инертный газ (обычно азот) используется для вытеснения расплавленного материала из пропила. Газообразный азот не вступает в экзотермическую реакцию с расплавленным материалом и, таким образом, не участвует в подаче энергии.

При газовой резке кислород используется в качестве вспомогательного газа. Помимо приложения механической силы к расплавленному материалу, это создает экзотермическую реакцию, которая увеличивает подвод энергии к процессу.

При дистанционной резке материал частично испаряется (удаляется) высокоинтенсивным лазерным лучом, что позволяет резать тонкие листы без вспомогательного газа.

Процесс лазерной резки можно автоматизировать с помощью автономных систем CAD / CAM, управляющих либо трехкоординатными планшетными системами, либо шестиосевыми роботами для трехмерной лазерной резки.

Повышение точности, прямоугольности кромки и контроля подводимого тепла означает, что лазерный процесс все больше заменяет другие методы профилирования, такие как плазменная и кислородно-топливная. На рынке имеется множество современных лазерных станков для резки, которые можно использовать для резки металлов, древесины и искусственной древесины.

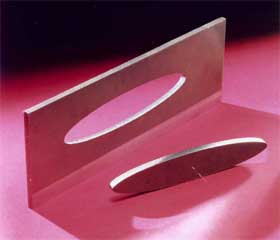

Процесс лазерной резки включает фокусировку лазерного луча, обычно с помощью линзы (иногда с вогнутым зеркалом), в небольшое пятно, которое имеет достаточную плотность мощности для выполнения лазерной резки.

Линза определяется ее фокусным расстоянием, которое представляет собой расстояние от линзы до сфокусированного пятна. Критическими факторами, определяющими эффективность процесса, являются диаметр сфокусированного пятна (d) и глубина резкости (L).

Глубина фокуса — это эффективное расстояние, на котором может быть достигнута удовлетворительная резка. Его можно определить как расстояние, на котором площадь сфокусированного пятна не превышает 50%.

Диаметр фокального пятна лазера и глубина фокуса зависят от диаметра необработанного лазерного луча на линзе и фокусного расстояния линзы. Для постоянного диаметра необработанного лазерного луча уменьшение фокусного расстояния линзы фокусирующей линзы приводит к уменьшению диаметра фокусного пятна и глубины резкости. Для линз с постоянной фокусной длиной увеличение диаметра необработанного луча также уменьшает как диаметр пятна, так и глубину резкости.